Yapay Görme ve Görüntü İşleme: Kalite Kontrolde Devrim Yaratan Teknoloji (Blog Yazı Dizisi Bölüm 7)

Merhaba, ben AMR TEKNOLOJİ’de görev yapan bir mühendisim. Masamın üzeri genellikle optik lensler, endüstriyel kameralar, kalibrasyon hedefleri ve çözülmeyi bekleyen karmaşık müşteri sorunlarıyla doludur. Bizim için her proje, dijital dünyayla fiziksel dünyanın kesiştiği, sıfır ve birlerin metale, plastiğe ve cama dokunduğu bir macera. Dışarıdan bakıldığında işimiz basit görünebilir: bir kamera kur, bir yazılım yaz ve hataları bul. Ama inanın bana, gerçeklik bundan çok daha karmaşık, çok daha meydan okuyucu ve evet, çok daha heyecan verici.

Yapay zeka ve görüntü işleme dendiğinde akla genellikle bulut tabanlı, soyut algoritmalar gelir. Ancak bizim savaş alanımız bambaşka. Bizim savaş alanımız, tonlarca ağırlıktaki preslerin yeri titrettiği, ortam sıcaklığının sürekli değiştiği, hidrolik yağ buharının havada süzüldüğü ve bir milisaniyelik gecikmenin binlerce liralık hurdaya mal olabileceği üretim hatlarıdır. Başarılı bir proje, sadece en zeki algoritmayı kodlamakla değil, aynı zamanda fiziğin, otomasyonun ve mekaniğin acımasız kurallarına boyun eğdirmekle mümkündür.

Bu yazıda size, laboratuvarların steril ortamından çıkıp, endüstrinin kalbine indiğimizde karşılaştığımız en inatçı tuzakları, bu tuzaklara karşı geliştirdiğimiz zırhları ve her bir zorluğu nasıl bir başarı hikayesine dönüştürdüğümüzü anlatacağım. Bu, sadece bir teknoloji anlatısı değil; bu, bir mühendislik tutkusunun, detaylara olan saplantının ve “imkansız” denileni mümkün kılmanın hikayesidir.

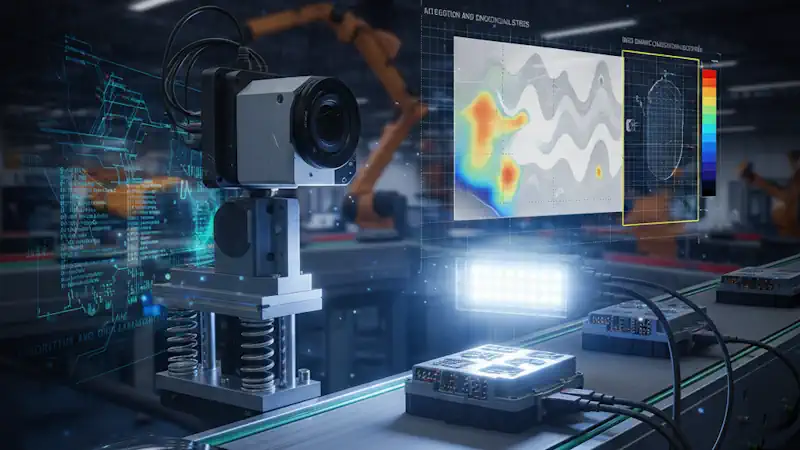

Tuzak 1: Optik Yanılgılar ve Işığın İhaneti – “Görüntü Her Şeydir” Felsefesi

Her şey tek bir kareyle başlar: Görüntü. Bizim meslekte bir düstur vardır: “Çöp girerse, çöp çıkar.” Dünyanın en gelişmiş derin öğrenme modelini de yazsanız, eğer kameranın gördüğü görüntü kalitesiz, tutarsız veya yanıltıcı ise, alacağınız sonuç koca bir hiçtir. Projelerin başarısız olmasındaki en büyük ve en sık gözden kaçırılan neden budur. Yazılıma odaklanılırken, verinin kaynağı olan “görüntü yakalama” süreci hafife alınır. İşte bizim uzmanlığımız, tam da bu temeli sarsılmaz bir kaya gibi sağlam atmakla başlar.

Karşılaştığımız Zorluk: Yansıtıcı Yüzeylerin Büyüsü ve Parlama (Glare) Kabusu

Sektör: Beyaz Eşya ve Otomotiv (Krom kaplı parçalar, parlak boyalı yüzeyler, paslanmaz çelik paneller)

Problem Detayı: Gözünüzde canlandırın: Müşterimizin üretim hattından pırıl pırıl, ayna gibi bir buzdolabı kapısı geçiyor. Bizden istenen, bu devasa metal yüzeydeki 0.1 mm çapındaki bir iğne ucu hatasını veya ince bir çiziği yakalamak. Kulağa basit geliyor, değil mi? Ama o parlak yüzey, bir mühendis için kabusa dönüşebilir. Üzerine doğrulttuğunuz her ışık, bir kusuru aydınlatmak yerine, devasa, bembeyaz bir parlama (glare) patlaması yaratır. Fabrikanın tavanındaki floresanlar, yanıp sönen forklift ikaz ışıkları, hatta operatörün giydiği parlak renkli bir yelek bile o metal yüzeyde birer yansıma canavarına dönüşür. O minicik çizik, bu ışık cümbüşünün içinde tamamen kaybolur. Daha da kötüsü, bazen ışığın kendisi bir kusur gibi görünerek yazılımı kandırır ve sürekli yanlış alarmlara neden olur. Müşteri için bu, sağlam ürünü hurdaya ayırmak ve üretim verimliliğini baltalamak demektir.

AMR Çözüm Hikayesi: Işığı Evcilleştirme Sanatı

Bu sorunla bir beyaz eşya devinin fırın paneli projesinde karşılaştığımızda, standart çözümlerin neden işe yaramadığını biliyorduk. Klasik bir halka ışık (ring light) veya çubuk ışık (bar light) denendiğinde, panelin yüzeyi adeta bir fotoğraf makinesi flaşı gibi patlıyordu. Her açıdan farklı bir yansıma, her panelde farklı bir parlama deseni… Tutarlılık sıfırdı.

Ekip olarak masaya oturduğumuzda felsefemiz şuydu: “Işığı bir düşman gibi değil, bir neşter gibi kullanmalıyız.” Çözümümüz, birden fazla mühendislik disiplinini birleştiren katmanlı bir yaklaşımdı:

- Aydınlatma Fiziğini Yeniden Yazmak: Koaksiyel Difüz Aydınlatma

- Standart ışıklar, ışığı dağınık bir şekilde yüzeye gönderir. Biz ise tam tersini yaptık. Işığın kaynağını, kameranın baktığı eksenle aynı hizaya getiren bir Koaksiyel (Eş Eksenli) Aydınlatma sistemi tasarladık. Bu sistem, ışığı önce yarı geçirgen bir aynaya gönderir. Işık buradan 90 derece kırılarak parçanın yüzeyine tam dik olarak düşer. Yüzeyden yansıyan ışık ise yine dik bir açıyla geri döner ve aynanın içinden geçerek kameranın sensörüne ulaşır.

- Sonuç? Mükemmel, pürüzsüz bir yüzeyden yansıyan ışığın tamamı kameraya geri döner ve bu alanlar parlak görünür. Ancak yüzeyde bir çizik, ezik veya gözenek varsa, bu kusur ışığı farklı açılarda dağıtarak saçar. Saçılan bu ışık kameraya geri dönemediği için, kusurlu bölgeler görüntünün geri kalanına kıyasla simsiyah görünür. Böylece, aradığımız o minicik hatalar, parlak bir arka plan üzerinde karanlık ve net bir şekilde belirginleşti.

- Görünmez Kalkan: Polarize Filtreler

- Koaksiyel aydınlatma bile tek başına yeterli değildi, çünkü metal yüzeyin doğası gereği hala bir miktar speküler yansıma (ayna yansıması) mevcuttu. İşte burada devreye fizik girdi. Hem ışık kaynağımızın önüne hem de kamera lensimizin önüne birbirine zıt açılarda Polarize Filtre Setleri yerleştirdik. Tıpkı kaliteli bir güneş gözlüğünün yansımaları kesmesi gibi, bu filtreler de metal yüzeyden gelen ve görüntüyü bozan yansıma “parazitini” %90’ın üzerinde bir oranla engelledi. Geriye sadece kusurların oluşturduğu o saf, kontrastlı görüntü kaldı.

- Mekanik Hassasiyet: Titreşimsiz Bir Dünya

- Bu kadar hassas bir optik sistem kurduğunuzda, en ufak bir titreşim bile her şeyi mahvedebilir. Mekanik tasarım ekibimiz, kamera ve aydınlatma grubunu, üretim hattının ana gövdesinden tamamen izole eden özel bir fikstür tasarladı. Bu fikstür, zeminden gelen titreşimi emen özel sönümleyiciler (titreşim izolatörleri) üzerine monte edildi. Ayrıca, kamera ve ışığın panele olan açısını ve mesafesini mikron hassasiyetinde sabitledik. Bu sayede, yan tarafta çalışan 50 tonluk presin yarattığı sarsıntı bile bizim optik sistemimizi etkilemiyordu.

Sonuçta, müşterinin daha önce “görünmez” olarak nitelediği hatalar, operatör ekranında karanlık bir arka plan üzerinde net, beyaz hatlar olarak belirdi. Yanlış alarm oranı sıfıra indi, %100 güvenilir bir kalite kontrol süreci devreye alındı. Bu sadece bir aydınlatma çözümü değildi; bu, fizik, optik ve mekanik mühendisliğinin birleştiği bir zaferdi.

Tuzak 2: Zamanla Yarış – “Endüstriyel Gerçeklik” ve Hızın Acımasızlığı

Laboratuvarda her şey harikadır. Algoritmanızı yazar, bir görüntü üzerinde test edersiniz ve sonuç saniyeler içinde gelir. “Harika, çok hızlı!” dersiniz. Ama sonra üretim hattına inersiniz ve gerçekle yüzleşirsiniz: saniyede 5 parça, dakikada 300 parça… Çevrim süresi (cycle time) 200 milisaniyenin altında olmalı. Sizin “hızlı” dediğiniz algoritma, endüstriyel dünyanın hızına yetişemez.

Karşılaştığımız Zorluk: Yüksek Hızlı Konveyörlerde Bulanıklık ve Zamanlama Kaosu

Sektör: Otomotiv ve Elektronik (Hızlı hareket eden küçük montaj parçaları, konektörler, sigortalar)

Problem Detayı: Otomotiv sektöründe bir sigorta kutusu üretim hattındayız. Konveyör bandı bir an bile durmuyor. Dakikada yüzlerce sigorta kutusu önümüzden akıp gidiyor ve bizim görevimiz, her bir kutunun üzerindeki 20 adet konektör pininin doğru konumda olup olmadığını, eğik veya eksik olup olmadığını kontrol etmek. Standart bir kamera ile bu parçanın fotoğrafını çekmeye çalıştığınızda, sonuç “hareket bulanıklığı” (motion blur) dediğimiz, uzayıp gitmiş bir leke olur. Hiçbir detay seçilemez. Ayrıca, o hızla akan parçayı tam olarak kameranın görüş alanının merkezinde, doğru anda nasıl yakalayacaksınız? Bir milisaniye erken çekseniz parça kadrajın dışında, bir milisaniye geç çekseniz çoktan gitmiş olur. Bu, saniyede onlarca kez mükemmel zamanlamayla iğneye iplik geçirmeye benzer.

AMR Çözüm Hikayesi: Zamanı Dondurmak

Müşterimiz bu projede daha önce birkaç farklı firma ile deneme yapmış ve hareket bulanıklığı ile tetikleme (trigger) senkronizasyonu sorunlarını bir türlü aşamamıştı. 150 milisaniyenin altındaki çevrim süresi talebi, projeyi “imkansız” kategorisine sokmuştu. Bizim yaklaşımımız, sorunu yazılımla değil, donanım, otomasyon ve yazılımın senkronize bir dansıyla çözmekti:

- Donanım – Pozlama Süresini Kırmak:

- İnsan gözü gibi, kameraların da bir görüntüyü oluşturmak için belirli bir süre ışığa ihtiyacı vardır. Bu süreye “pozlama süresi” (exposure time) denir. Standart kameralarda bu süre milisaniyeler mertebesindedir. Ancak hızla hareket eden bir nesneyi net çekmek için zamanı adeta dondurmanız gerekir. Biz de tam olarak bunu yaptık. Kullandığımız endüstriyel kamera, pozlama süresini mikrosaniyelerle ifade edilen sürelere indirmemize olanak tanıdı. Pozlama süresini 50 mikrosaniyeye (50μs), yani saniyenin yirmi binde birine düşürdük. Bu o kadar kısa bir süredir ki, saatte 100 km hızla giden bir arabanın bile havada asılı kalmış gibi net bir fotoğrafını çekebilirsiniz. Hareket bulanıklığı sorunu kökünden çözülmüştü.

- Aydınlatma – Anlık Güneş Işığı: LED Flaşlama (Strobing)

- Ancak bir sorun vardı: Pozlama süresini bu kadar kısalttığınızda, kameranın sensörüne giren ışık miktarı da dramatik şekilde azalır. Görüntü kapkaranlık olur. Çözüm, bu kısacık anda inanılmaz yüksek yoğunlukta bir ışık patlaması yaratmaktı. Normalde sürekli yanan bir aydınlatma yerine, Yüksek Güçlü LED Flaşlama (Strobing) kontrolcüsü kullandık. Bu sistem, tam kamera pozlama yaptığı 50 mikrosaniyelik o anlık dilimde, normal gücünün 10-20 katı bir ışığı parçanın üzerine “flaş” gibi çakar. Bu sayede, hem hareket donmuş olur hem de görüntü yeterince parlak ve net çıkar.

- Otomasyon – Milisaniyelik Randevu:

- En kritik parça ise senkronizasyondu. Parçanın ne zaman kameranın önünden geçeceğini nasıl bilecektik? Konveyörün motor miline, milin her dönüşünde binlerce sinyal üreten yüksek çözünürlüklü bir Rotary Encoder bağladık. Bu, bize konveyörün hızını ve anlık konumunu santimetrenin yüzde biri hassasiyetinde takip etme imkanı verdi. Ayrıca, kameranın görüş alanının hemen öncesine bir Lazer Sensör yerleştirdik. Parça bu lazerin önünden geçtiği anda bir sinyal üretilir. İşte sihir burada başlıyor: AMR’nin otomasyon yazılımı, lazerden gelen “parça geliyor” sinyalini alır, encoder’dan gelen anlık hız verisini okur ve parçanın tam olarak kameranın merkezine gelmesinin kaç mikrosaniye süreceğini hesaplar. Ardından, tam o “altın an” geldiğinde, hem kameraya “görüntüyü çek” komutunu hem de aydınlatma kontrolcüsüne “ışığı patlat” komutunu aynı anda gönderir.

Bu üçlü sacayağı sayesinde, her bir sigorta kutusu, hızı ne olursa olsun, her zaman aynı pozisyonda ve kristal netliğinde yakalandı. Çevrim süresini 120 milisaniyeye indirerek müşterinin beklentisinin de ötesine geçtik. Bu, sadece hızlı bir algoritma değil, endüstriyel otomasyonun ve gerçek zamanlı kontrolün bir şaheseriydi.

Tuzak 3: Algoritmanın Kör Noktaları – “Yazılımın Karanlık Yüzü”

Harika bir görüntü elde ettiniz, zamanlamanız mükemmel. Şimdi sıra yazılımda. Geleneksel görüntü işleme algoritmaları, kurallara dayalıdır. “Kenarları bul,” “parlaklığı ölç,” “çapı hesapla” gibi net komutlarla çalışırlar. Peki ya kusur, matematiksel olarak tanımlanamıyorsa? Ya kusur, “biraz tuhaf görünüyor” gibi öznel bir kavramsa? İşte burada geleneksel yöntemler çöker ve Derin Öğrenme sahneye çıkar. Ancak o da kendi tuzaklarıyla birlikte gelir.

Karşılaştığımız Zorluk: Değişken ve Öznel Estetik Kusurların Tespiti

Sektör: Beyaz Eşya ve Plastik Enjeksiyon (Kalıplanmış plastik parçaların estetik kontrolü)

Problem Detayı: Bir klima iç ünitesinin ön panelini düşünün. Beyaz, pürüzsüz, şık bir plastik parça. Ancak enjeksiyon kalıbından çıkan her parça birbirinin aynısı değildir. Bazen plastiğin akışından kaynaklanan çok hafif, hayalet gibi akış izleri (flow marks) oluşur. Bazen yüzeyde belli belirsiz bir dalgalanma olur. Bazen de malzemenin karışımından ötürü hafif bir renk tonu sapması yaşanır. Bu kusurların hiçbiri net bir çizgiye, çapa veya ölçüye sahip değildir. İnsan gözü bu estetik kusurları hemen fark eder, ancak bir kural tabanlı algoritmaya bunu nasıl anlatırsınız? “Eğer yüzey biraz dalgalıysa reddet” diye bir kural yazamazsınız. Geleneksel algoritmalarla yapılan denemeler ya bu değişken kusurları tamamen kaçırıyor ya da her küçük parlamayı, her toz zerresini hata sanarak sürekli yanlış alarm veriyordu.

AMR Çözüm Hikayesi: “İyi” Olanı Öğrenmek, “Kötü” Olanı Yakalamak

Bu tür bir problemle karşılaştığımızda, çözümün kural tabanlı değil, öğrenmeye dayalı olması gerektiğini biliyorduk. Cevap, AMR’nin kendi geliştirdiği Derin Öğrenme Tabanlı Anomali Tespiti yazılımıydı. Fakat yaklaşımımız, klasik derin öğrenme metodolojisinden farklıydı.

Klasik yaklaşım, binlerce “hatalı” ve binlerce “sağlam” ürün görüntüsüyle modeli eğitmeyi gerektirir. Ancak üretimde, her olası hata türünden binlerce örnek toplamak neredeyse imkansızdır. Yeni bir hata türü ortaya çıktığında modeliniz işe yaramaz hale gelir.

Bizim stratejimiz ise çok daha zarif ve pratikti:

- Veri Toplama Felsefesi – Sadece Mükemmeli Topla:

- Müşteriden, üretim hattından çıkan ve tecrübeli kalite kontrol operatörleri tarafından “%100 mükemmel” olarak onaylanmış yüzlerce panel fotoğrafı topladık. Tek bir tane bile kusurlu ürün görüntüsü toplamadık. Odak noktamız, hatanın ne olduğunu değil, “normal” ve “kabul edilebilir” olanın ne olduğunu tanımlamaktı.

- Model Eğitimi – Normalin DNA’sını Çıkarmak:

- Derin öğrenme modelimizi, sadece bu “mükemmel” ürün görüntüleriyle eğittik. Yazılım, bu süreçte bir sanat eleştirmeni gibi çalıştı. Panelin yüzeyindeki doku desenini, ışığın yüzeyde nasıl yansıdığını, köşelerin kavisini, rengin homojenliğini, kısacası “mükemmel” bir panelin tüm estetik ve yapısal özelliklerini öğrendi. Model, normal bir panelin adeta dijital bir DNA’sını, bir parmak izini oluşturdu.

- Anomali Tespiti – Normal Olmayanı Fark Etmek:

- Eğitim tamamlandıktan sonra sistem devreye alındı. Üretim hattından geçen her yeni panelin görüntüsü, eğittiğimiz modele gösterildi. Model, gelen görüntüyü öğrendiği “normalin DNA’sı” ile karşılaştırdı. Eğer görüntü, öğrendiği kalıplarla %99.9 oranında eşleşiyorsa, “Bu ürün normaldir” dedi ve onayladı.

- Ancak görüntüde, o hafif akış izi, o belli belirsiz yüzey dalgalanması veya o minik renk tonu farkı gibi, modelin daha önce hiç görmediği, “normal” tanımının dışında kalan en ufak bir sapma varsa, model bunu anında “Bu bir anomali!” olarak işaretledi.

Bu yöntem sayesinde, yazılımın her bir hata türünü (akış izi, dalgalanma, renk farkı vb.) tek tek bilmesine gerek kalmadı. Sadece “normal” olanı çok iyi öğrendi ve normal olmayan her şeyi hata olarak yakaladı. Sonuç olarak, daha önce %60-70’lerde seyreden ve tamamen operatörün ruh haline bağlı olan estetik kontrol süreci, %99’un üzerinde bir tutarlılıkla, tamamen nesnel ve otomatik hale getirildi.

Tuzak 4: Fiziksel Dünyanın Meydan Okuması – Entegrasyon ve Mekanik Stres

En mükemmel optik sistemi kurdunuz, en hızlı algoritmayı yazdınız. Ama unutmamanız gereken bir şey var: kurduğunuz bu hassas sistem, yaşayan, nefes alan ve sürekli hareket eden bir fabrikanın içine monte edilecek. Görüntü işleme sistemi, üretim hattına sonradan eklenen bir organdır ve vücudun geri kalanıyla uyum içinde çalışmak zorundadır.

Karşılaştığımız Zorluk: Titreşim, Isı ve Uzun Vadeli Kararlılık

Sektör: Tüm Endüstriler (Özellikle ağır sanayi, metal işleme, pres hatları)

Problem Detayı: Fabrika ortamı, laboratuvar gibi sakin değildir. Dev presler, hidrolik pompalar, robot kolları ve konveyör motorları, zeminde ve makine gövdelerinde sürekli bir mikro titreşim yaratır. Sizin mikron hassasiyetinde ayarladığınız kamera ve lensin pozisyonu, bu sürekli titreşim altında zamanla, yavaş yavaş kaymaya başlar. Birkaç hafta sonra, kameranın konumu milimetrenin onda biri kadar bile kaysa, yaptığınız tüm ölçümler hatalı hale gelir. Odak (fokus) bozulur, kalibrasyon uçar gider. Sistem ilk günkü gibi çalışmaz, güvenilirliğini yitirir ve bir süre sonra atıl bir yatırım olarak kenara terk edilir.

AMR Çözüm Hikayesi: Kendi Kendini İyileştiren Sistemler

Biz AMR TEKNOLOJİ’de bir projeyi sadece “çalışır halde teslim etmek” olarak görmeyiz. Bizim için başarı, kurduğumuz sistemin 5 yıl sonra, ilk günkü hassasiyet ve kararlılıkla çalışmaya devam etmesidir. Bu felsefe, mekanik ve yazılım tasarımımızın temelini oluşturur:

- Mekanik Zırh: Titreşim İzolasyonu

- Daha önce de bahsettiğim gibi, mekanik tasarım ekibimiz için titreşim, birinci dereceden düşmandır. Hiçbir kamera sistemini doğrudan bir makine gövdesine monte etmeyiz. Bunun yerine, sistemi taşıyan tüm fikstür ve sehpaları, endüstriyel titreşim izolatörleri veya sönümleyici pad’ler üzerine kurarız. Bu özel malzemeler, lastik ve metal alaşımlarından yapılır ve bir arabanın amortisörü gibi çalışarak, dışarıdan gelen titreşim enerjisini emer ve hassas optik ekipmanlarımıza ulaşmasını engeller. Bu, sistemin fiziksel stabilitesi için ilk savunma hattımızdır.

- Yazılımsal Zeka: Otomatik Kalibrasyon Kontrolü

- Ancak en iyi izolasyon bile zamanla oluşabilecek minimal kaymaları veya termal genleşme (ısınmaya bağlı metalin genleşmesi) gibi etkileri tamamen yok edemez. İşte burada yazılım zekamız devreye girer. Sistemlerimize “Otomatik Kalibrasyon Kontrolü” adını verdiğimiz bir rutin ekleriz.

- Bu rutin nasıl çalışır? Sistemin yanına, pnömatik bir pistonla hareket eden küçük bir robotik kol monte ederiz. Bu kolun ucunda, üzerinde bilinen geometrik desenlerin (genellikle bir dama tahtası veya nokta matrisi) olduğu bir kalibrasyon plakası bulunur.

- Yazılım, belirli periyotlarla (örneğin her vardiya başlangıcında veya her 1000 parça kontrolünden sonra) otomatik olarak bu rutini çalıştırır. Piston, kalibrasyon plakasını kameranın görüş alanına getirir. Yazılım, plakanın bir görüntüsünü çeker ve üzerindeki desenin konumunu, boyutunu ve açısını analiz eder. Eğer ilk kurulumdaki referans görüntüye göre en ufak bir kayma (X, Y ekseninde ötelenme, dönme veya perspektif bozulması) tespit ederse, bu sapmayı anında hesaplar.

- Ardından, fiziksel bir müdahaleye gerek kalmadan, bu sapmayı yazılımsal olarak düzeltir. Yani, takip eden tüm ölçüm ve analizleri, bu yeni kayma miktarını hesaba katarak yapar. Kısacası sistem, herhangi bir fiziksel sapma yaşandığında, kendi kendine “fark eder” ve kendini “iyileştirir”.

Bu çift katmanlı koruma (mekanik izolasyon + yazılımsal düzeltme) sayesinde, kurduğumuz sistemler yıllar boyunca en zorlu fabrika koşullarında bile ilk günkü hassasiyetini korur. Bu, sadece bir özellik değil, müşterilerimize sunduğumuz bir güvencedir.

Müşterimize ve Gelecekteki Ortaklarımıza Mesajım

Gördüğünüz gibi, başarılı bir endüstriyel görüntü işleme projesi, bir yapbozun parçaları gibidir. Sadece iyi bir yazılım veya sadece iyi bir kamera yeterli değildir. Işığın fiziğini anlamak, otomasyonla senkronize olmak, mekanik stresi yenmek ve akıllı algoritmalar geliştirmek zorundasınız. Bu parçalardan herhangi biri eksik veya zayıf olursa, tüm yapı çöker.

AMR TEKNOLOJİ’nin gücü, bu yapbozun tüm parçalarını kendi bünyesinde, tek bir çatı altında birleştirmesinden gelir. Biz, sadece bir yazılım evi veya sadece bir makine üreticisi değiliz. Biz, otomasyonu, mekaniği, optiği ve %100 kendi geliştirdiğimiz yazılımı bir araya getiren uçtan uca bir çözüm mühendisliği ekibiyiz.

Bizimle bir projeye başladığınızda, sadece bir ürün satın almazsınız. Masanın karşısına, sizinle aynı dili konuşan, üretimdeki zorluklarınızı anlayan ve bu tuzakları önceden görüp size özel çözümler üreten deneyimli bir mühendislik ekibini oturtmuş olursunuz.

Eğer üretim hattınızda “bunu makine göremez,” “bu çok hızlı,” “bu kusur çok değişken” dediğiniz bir kalite kontrol probleminiz varsa, bilin ki bu bizim en sevdiğimiz meydan okumadır.

Sorununuzu bize getirin, size özel çözüm hikayenizi birlikte yazalım.

Sevgiyle kalın.

Kalite Kontrolde Devrim Yaratan Teknoloji Blog Yazı Dizisi serisinin diğer bölümleri :

- Bölüm 1 – Yapay Görme Nedir, Nasıl Çalışır?

- Bölüm 2 – Yapay Görme Ekipmanları ve Yazılımları – Görüntü İşlemenin Anatomisi

- Bölüm 3 – Kalite Kontrolün Evrimi: Gözden Piksele Yolculuk

- Bölüm 4 – Endüstriyel Görüntü İşleme Sistemleri: Bir Mühendislik Orkestrası

- Bölüm 5 – Sahadan Notlar: Hangi çözüm akıllıca, “Akıllı Kameralar” ve “PC Tabanlı Sistemler”

- Bölüm 6 – Sıfırdan Zirveye: Görüntü İşleme Projesinde AMR TEKNOLOJİ’nin Kapsamlı Yol Haritası

- Bölüm 7 – Üretim Hattının Gizli Gözleri: Bir AMR Mühendisinin Görüntü İşleme Maceraları

- Bölüm 8 – Ufuk Çizgisi: Yapay Zeka, Derin Öğrenme ve Kalite Kontrolün Geleceği

- Bölüm 9 – Sadece Bir Yapay Görme Sistemi Değil, Başarıya Giden Yol Bir İş Stratejisi